"De la simulación digital al dinamómetro, cada escape Hangar 1 es una obra de precisión medible"

Cómo logramos precisión total

1️⃣ Del boceto al modelo digital: el inicio de la ingeniería

Todo proyecto en Hangar 1 comienza con una idea, pero no con improvisación.

Antes de tocar una sola pieza, diseñamos digitalmente cada sistema en software CAD 3D, donde analizamos flujo, geometría y compatibilidad con la carrocería original.

El diseño digital nos permite:

Visualizar el recorrido completo del escape bajo el chasis.

Asegurar que cada doblez conserve el diámetro interno óptimo para el flujo de gases.

Simular la contrapresión antes de fabricar una sola línea de tubo.

Es en esta fase donde la creatividad y la ciencia se cruzan: el resultado es un escape que combina forma, función y sonido.

2️⃣ Materiales de grado aeroespacial: la base de la durabilidad

No todas las piezas son iguales, y en Hangar 1 lo sabemos.

Por eso utilizamos acero inoxidable T304 de grado aeroespacial, el mismo que se emplea en sistemas de competencia y aviación ligera.

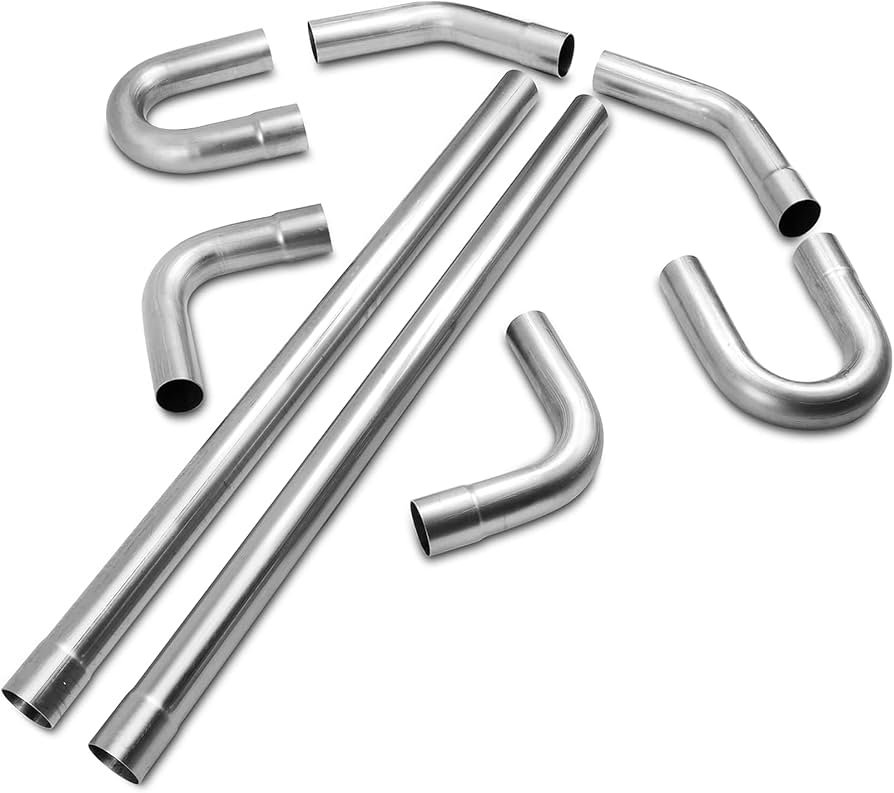

Cada tubo se corta con pantógrafo de plasma CNC, garantizando precisión al milímetro.

Luego, se somete a un proceso de mandrel bending (doblez con mandril interno) que evita deformaciones en curvas, manteniendo un flujo perfecto.

Nuestro estándar: tolerancia máxima de desviación: ±0.3 mm.

Lo que en la industria automotriz internacional se considera perfección de taller.

3️⃣ Soldaduras TIG: el arte del metal en manos expertas

Una vez formadas las piezas, entra el toque artesanal: soldadura TIG manual y TIG robotizada.

Cada punto se realiza con gas argón para evitar oxidación interna y garantizar resistencia estructural.

Ningún proyecto sale de Hangar 1 sin pasar una inspección visual con luz UV, que revela imperfecciones microscópicas en las uniones.

Las soldaduras no solo son funcionales, también son parte del diseño visual:

“Cada línea es una firma de nuestro equipo técnico.”

4️⃣ Ensamble y prueba de alineación

El sistema completo se ensambla sobre una estructura de referencia 3D, donde se verifica la posición de cada brida, clamp y soporte original del auto.

Esto asegura que el escape pueda montarse sin adaptaciones ni golpes, como si fuera una pieza OEM de fábrica.

Aquí también realizamos la integración estética con la fascia trasera, cortando o ajustando según el diseño visual elegido por el cliente.

Nada se deja al azar: cada milímetro cuenta.

5️⃣ Tratamiento térmico y acabado cerámico

Antes de llegar al dinamómetro, los sistemas pasan por una fase crítica:

Sand blast para limpieza y textura uniforme,

Recubrimiento cerámico que reduce la radiación térmica,

Curado en horno a 260°C,

Y finalmente, pulido manual para acabado espejo o satinado, según el estilo del proyecto.

El objetivo es que cada tubo se vea tan bien como rinde.

6️⃣ Dinamómetro: donde la ingeniería se mide

Todo termina donde la mayoría empieza: en la medición real.

Una vez instalado, el auto se sube al dinamómetro para medir caballos de fuerza, torque y respuesta del acelerador antes y después del cambio.

Gracias a nuestros datos internos, en promedio, los escapes Hangar 1 logran:

+10 a +18 hp en motores aspirados,

+25 a +40 hp en motores turbo o supercargados,

Reducción de 15–20% en contrapresión,

Mejor respuesta entre 2,000 y 5,000 rpm.

Los resultados se entregan al cliente en un reporte técnico firmado, acompañado de fotos y video del test.

7️⃣ Precisión total = proceso total

La precisión no se logra con suerte, se construye en cada paso.

Por eso, el proceso Hangar 1 une tres pilares:

Diseño digital (CAD + simulación)

Fabricación artesanal con tecnología CNC

Validación real en dinamómetro

Cada sistema que sale del taller tiene nombre, número de serie y un resultado probado.

No hacemos escapes, construimos instrumentos de precisión.

8️⃣ ADN Hangar 1: pasión, ciencia y orgullo mexicano

En un país donde la mayoría de talleres improvisan, Hangar 1 demuestra que México puede competir a nivel internacional en ingeniería automotriz.

Nuestros sistemas están presentes en proyectos que han viajado a Estados Unidos, Canadá y Europa.

Y todo comienza en un taller de CDMX, donde la pasión se mide con números y la calidad se escucha con el motor encendido.

💡 Conclusión

Ser la referencia no es una etiqueta, es el resultado de un proceso documentado, probado y repetible.

Por eso, cuando alguien pregunta cómo logramos precisión total, la respuesta es simple:

“Diseñamos con datos, fabricamos con arte y medimos con ciencia.”

🔧 FAQ

¿Cuánto dura el proceso completo de fabricación?

Depende del modelo, pero en promedio entre 3 y 10 días hábiles.

¿Los sistemas de Hangar 1 están garantizados?

Sí. Cada escape incluye garantía por escrito y soporte técnico postventa.

¿Se pueden medir los resultados?

Sí, todos los proyectos se prueban en dinamómetro con registro de datos reales.

¿Fabrican escapes universales?

No. Solo a la medida y por modelo de auto.

¿Quieres precisión de ingeniería en tu proyecto?

Agenda tu cita y conoce cómo diseñamos, fabricamos y medimos el rendimiento de cada escape Hangar 1.

El único centro automotor de alto rendimiento en México.